Neuste Entwicklungen im Fertigteilbau mit Betonelementen

Wir stehen zukünftig im Bauwesen vor den großen Herausforderungen, gleichzeitig die Forderungen in Bezug auf Nachhaltigkeit, Energieeffizienz aber auch auf Wirtschaftlichkeit zu erfüllen. Weitere Entwicklungen wie z. B. der Mangel an Fachkräften beeinflussen die aktuellen Entwicklungen zusätzlich. In diesem Umfeld nimmt der Fertigteilbau eine besondere Position ein und wird diese zukünftig weiter mit neuen Entwicklungen noch markanter ausfüllen.

Mit vorgefertigten Elementen lassen sich gänzlich andere Bauteile herstellen. Allerdings geht es dabei nicht nur darum, bei Arbeiten auf der Baustelle Beton in eine Schalung zu füllen. Es wird in Zukunft vermehrt darum gehen, neuartige Konstruktionen in Verbindung mit dem Werkstoff Beton zu entwickeln. Die Betonbauteile sollten mehr Funktionen als nur die Tragfähigkeit aufweisen. Dann geht es bei der Montage auf der Baustelle darum, die einzelnen Teile zusammenzusetzen und zu verbinden, aber auch die mitgelieferte und im Betonbauteil integrierte Funktion an die Gesamtheit anzuschließen. Die Betonbauteile selbst müssen robuste Anschlüsse aufweisen, die eine einfache Montage und Verbindung erlauben. Diese Art von Steckverbindung muss so ausgebildet sein, dass deren Zusammenschluss möglichst einfach und fehlerfrei erfolgen kann.

Diese Zielsetzung kann umso rascher erfüllt werden, wenn wir konsequent alle möglichen Eigenschaften der Betonbauweise und evtl. der damit verbundenen Hybridbauweise bei der Ausgestaltung von Bauelementen nutzen. Dabei geht es darum, die üblicherweise mit Beton verbundene Masse bzw. dessen Gewicht entsprechend derart dosiert einzusetzen, um das jeweilige Optimum zu erzielen. Aus statischer Sicht kann Beton hohe Druckkräfte übernehmen. Gleichzeitig dient seine Masse als idealer Wärmespeicher. Hierbei handelt es sich um vielfältige Eigenschaften, die den Werkstoff Beton geradezu prädestinieren für die Herstellung von multifunktionalen Bauteilen, die in der richtigen Weise zusammengesetzt zu einer innovativen und zukunftsweisenden Konstruktion führen. Bei vertikalen und flächigen Bauteilen ist die Masse gewünscht, während das hohe Gewicht bei biegebeanspruchten Konstruktionen möglichst reduziert werden sollte. Daraus folgt, dass wir einzelne Wandelemente mit mehr Beton ausstatten, sofern die Speicherung der Wärme gewünscht ist, während bei den Deckenelementen die Verwendung von Beton zu reduzieren ist. Während man bei den Wandelementen sich z. B. Gedanken machen muss, wie die Wärme kontrolliert gespeichert werden kann, erfordern Biegebauteile eine entsprechende Optimierung der Querschnittsform. Insbesondere bei den tragenden Wandelementen für die Fassade geht es auch darum, wie eine optimale Wärmedämmung bereits werkseitig integriert werden kann.

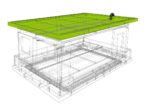

Die beiden Bauelemente Wand und Decke erweisen sich als die Kernelemente der Modulbauweise. Bereits zwei einzelne Wände bilden das jeweilige Auflager für eine weitgespannte Decke. Das Deckenelement kann dann zugleich auch als Bodenplatte verwendet werden. Somit braucht es evtl. noch vorgefertigte Streifenfundamente unterhalb der einzelnen Wandabschnitte. Mit den weitgespannten Deckenelementen lassen sich dann große stützenfreie Räume gestalten. Die großen Spannweiten bei den Decken gehören zwangsläufig zu der Modulbauweise mit Fertigteilen, um mit wenigen Bauteilen zusammenhängende Flächen rasch aufstellen zu können. Außerdem erlaubt eine möglichst stützenfreie Gebäudefläche eine maximale Flexibilität bei der Gestaltung der Räume, da die Trennwände an nahezu beliebigen Stellen angeordnet und verändert werden können. Auch die Ausführung des größten Teils der Fassaden bleibt flexibel, da sich diese mit nichttragenden Bauteilen nachträglich montieren lässt.

Aus statischer Sicht genügen nur die beiden Tragelemente wie Wand und Decke vollständig, um ein Modul errichten zu können. Durch Ergänzung in horizontaler und vertikaler Richtung entstehen dann die gewünschten großflächigen Gebäude über mehrere Geschosse.

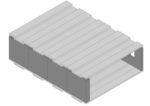

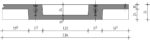

Insbesondere die weitgespannten Deckenelemente müssen mit einem Minimum an Eigengewicht auskommen, um die Beanspruchungen so gering wie möglich zu halten. Da die Biegebeanspruchungen quadratisch mit der Spannweite anwachsen, braucht es zum Ausgleich leichte Konstruktionen. Die Querschnittsform hat einen maßgeblichen Einfluss auf das Eigengewicht. Die Trag- und Verformungseigenschaften einer Platte werden bestimmt sowohl von der Steifigkeit als auch von dem Gewicht des Querschnitts. Insbesondere der Sandwichquerschnitt hat gegenüber allen anderen Querschnittsformen die beste Performance [1]. Diesem Prinzip folgt auch die Spannbetonfertigdecke, die i. d. R. bei großen Spannweiten mit sehr niedrigem Eigengewicht aufwartet. Allerdings fehlt der Hohlkörperdecke die Schubbewehrung, was deren problemlosen Einsatz oftmals erschwert.

Das gleiche Ziel verfolgt Innogration GmbH, jedoch mit der Entwicklung eines neuen Querschnittprofils. Die Form des Querschnitts spiegelt die Funktionsweise der drei Elemente wider: die ausgewiesene Druckzone, die ausreichende Zugzone für den Einbau der Spannbewehrung, und die beiden Zonen verbindende Stegzone. Derart gelingt es, ein Minimum an Material zu verwenden, so dass das Eigengewicht konkurrenzlos niedrig ausfällt.

Selbstverständlich wird dieser Querschnitt vorgespannt, um ein optimales Trag- und Verformungsverhalten für die Platte sicherzustellen. Um diese Platte möglichst flexibel und gegebenenfalls auch nahe den Baustellen herstellen zu können, wurde zu diesem Zweck ein mobiles Spannbett [2] entwickelt. Eine mit einer Stahlplatte beplankte Betonplatte bildet den Fertigungstisch. Die beidseits mit der Platte verbundenen Balken dienen als Widerlager für die aufzubringenden initialen Spannkräfte. Derart lässt sich außerordentlich flexibel ein Spannbett kurzfristig aufstellen, auch in bestehenden Fertigungshallen. Der damit verbundene Verzicht auf die sonst üblichen Vorrichtungen wie die bleibend in dem Hallenboden verankerten Widerlager ermöglicht eine außerordentlich flexible Verwendung in bestehenden Fertigteilwerken. Die in der Betonplatte des Fertigungstischs eingelegten Rohrleitungen ermöglichen mit der Zirkulation von Warmwasser eine rasche Aushärtung. Der flexible Fertigungstisch stellt zugleich die sonst erforderliche Klimakammer.

Im Gegensatz zu den Decken können die Wände mit mehr Masse ausgeführt werden. Aus statischer Sicht braucht es einen entsprechenden Querschnitt, um die Lasten abzutragen, aber noch mehr braucht es die Masse, um den Beton als idealen Wärmespeicher zu aktivieren. Dabei gilt es noch zu unterscheiden zwischen einem vollständig kontrollierbaren und einem teilweise steuerbaren Wärmespeicher aus Beton. Üblich sind die nur einseitig gedämmten Betonwände, die für den weitgehend automatischen Temperaturausgleich des Raumklimas Sorge tragen. Überschüssige Wärme wird in die Betonwand eingespeichert und bei Abfall der Raumtemperatur wieder freigegeben. Oftmals spricht man hier von dem Selbstregeleffekt des Raumklimas.

Will man allerdings Wärme langfristig speichern und zudem mit Temperaturen weit über dem Raumniveau operieren, dann kann eine ausreichende und komplett umlaufende Dämmung gewährleisten, dass wenig bis keine Wärme verloren geht. Mit üblichen Mitteln ist diese Aufgabe nicht zu erfüllen, denn andernfalls fällt die Dämmstärke zu dick aus, und die Geometrie der Wand beansprucht zu viel Raumvolumen. Eine Vakuumdämmung erfüllt die Anforderungen bei geringsten Abmessungen. Sofern die Vakuumdämmung aus metallischen Platten erstellt wird, lässt sich direkt eine Schalung für die Wand daraus bereitstellen. In zwei Abschnitten wird die Wand hergestellt. In den Trog aus Vakuumdämmung wird der flüssige Beton eingefüllt und schlussendlich mit dem Deckel verschlossen. Um die Wärmeenergie in und aus der Betonwand zu transportieren, dienen mit Wasser gefüllte Leitungen. Alternativ kann auch eine Bewehrung aus GFK mit mittig angeordnetem Heizdraht verwendet werden, um z. B. überschüssigen Strom in zu speichernde Wärme („Power-Heat“) umzuwandeln.

Ein weiterer wichtiger Aspekt für eine reibungslose Modulbauweise wird zukünftig diejenige Wand sein, die mit dem Beton die Tragfunktion und den Wärmespeicher stellt, aber gleichzeitig die dämmende Hülle als integrierender Bestandteil mitliefert. Auch hier braucht es einen neuen Ansatz, als die bisherige Ausführung als Thermowand oder der Alternative als Wärmedämmverbundsystem. Hier bietet sich die hybride Bauweise als Holz-Beton-Verbundkonstruktion an. Die übliche Holzständerbauweise wird dahingehend modifiziert, dass ein neues multifunktionale Produkt daraus wird. Die einzelnen Holzpfosten werden mit einer dünnwandigen Betonplatte zu einer Einheit verbunden. Die Betonplatte als raumseitiger Abschluss liefert die Dichtigkeit des Gebäudes und wirkt als Dampfsperre. Zudem wird die Masse des Betons als Wärmespeicher genutzt, um das Raumklima über den Selbstregeleffekt nahezu konstant zu halten. Die Holzpfosten dienen auch dazu, daran die architektonische Hülle der Fassade zu befestigen. Analog zu einer Pfosten-Riegelkonstruktion lässt sich nunmehr jede beliebige Gestaltung umsetzen, wie z.B. entsprechend geformte Elemente aus Holz, Metall oder Beton.

Der zwischen den vertikalen Holzpfosten sich ergebende Hohlraum kann nun mit einem einblasbaren Dämmstoff lückenlos ausgefüllt werden, womit eine ausreichende Isolierung des Gebäudes sichergestellt wird. So wird eine sehr hohe Flexibilität für eine Fassadenkonstruktion bereitgestellt.

Der Vorteil der Modulbauweise besteht u. a. darin, mit wenigen tragenden Elementen auszukommen. Wie erwähnt reichen zwei tragende Wände auf den Stirnseiten eine weit gespannte Deckenplatte aus. Sowohl die übrigen Außenwände als auch die nichttragenden Innenwände brauchen deshalb nicht mit einer Norm konformem Betonmaterial hergestellt zu werden. Darin besteht eine große Chance, RC-Beton einzusetzen, um Ressourcen einsparen zu können. Die DAfStb-Richtlinie „Beton mit rezyklierter Gesteinskörnung“ erlaubt für einen Beton nach DIN 1045-2:2008-08 rezyklierte Gesteinskörnungen gemäß Typ 1, 2 mit einem maximalen Anteil von 45 % einzusetzen. Bei den untergeordneten Bauteilen eröffnet sich die Möglichkeit, auch Gesteinskörnungen nach Typ 3, 4 zu verwenden auch mit deutlich höherem Gewichtsanteil für den Zuschlag.

Exemplarisch werden die Möglichkeiten für Bauteile mit RC-Material bei dem kürzlich erstellten Gebäude „InnoLiving“ in Modulbauweise [3] dargestellt. In enger Absprache mit dem Betonfertigteilwerk Büscher in Heek, welches bereits auf eine lange Erfahrung mit RC-Beton blicken kann, wurde nun eine Mischung mit einem höheren Anteil an rezykliertem Zuschlag für die in dem Gebäude verbauten nicht tragenden Bauteilen ausgewählt. Es galt insbesondere, an diesen Bauteilen die zukünftigen Möglichkeiten für RC-Beton auszutesten. Um dennoch mit dem derart hergestellten Beton ein robustes Bauteil herzustellen, wurde eine alkaliresistente Glasfaser als Mikrobewehrung [4] in der Dosierung von ca. 5.0 kg/m3 beigefügt.

So wurde bei der Holz-Beton-Verbund Konstruktion für die Fassade die innere Schale aus einem RC-Beton hergestellt. Die Betonschale wirkt als aussteifende Scheibe für das Holzständerwerk und liefert mit seiner Masse die erforderliche Wärmespeicherung, um ein ausgeglichenes Raumklima zu erzeugen. Diese für energieeffiziente Gebäude so erforderliche Masse kann die übliche Holzständerbauweise nicht bereitstellen. So konnte hier mit einer neuen Entwicklung dank der Kombination der Holzständerbauweise mit einer dünnen Betonwand ein effizientes Bauelement geschaffen werden. Außerdem konnten die vorgefertigten Estrichplatten auf den weitgespannten Deckenplatten ebenfalls aus RC-Beton hergestellt werden. Die vorgefertigten Platten mit integrierter Rohrleitung für den Erdkollektor übernehmen keine statischen Aufgaben und konnten somit mit RC-Beton gefertigt werden.

Eine weitere Besonderheit mit dem RC-Beton stellen die Dachplatten dar. Auf den weitgespannten Deckenplatten der Module wurde eine Dämmung und eine Abdichtung aufgebraucht. Die Dachfläche wird gemäß der Zielsetzung eines energieautarken Gebäudes als flaches Gewächshaus ausgestaltet. Die mit dieser Konstruktion zu erzielenden hohen Temperaturen werden über einen Betonabsorber eingefangen und in einen Speicher geleitet. Als nichttragendes Element werden die Platten auf die Dachhaut aufgelegt. Gleichzeitig sollte überprüft werden, ob alleine durch die Betonplatten eine Wasserdichtigkeit erzielt werden kann. Dazu wurden die Platten im Spannbett bereits in einer Richtung vorgespannt. Nachdem die einzelnen Platten verlegt, und die Fugen vergossen wurden, erfolgte über die am Rand angeordnete Aufkantung eine ergänzende Vorspannung in der anderen Richtung. Dazu werden Monolitzenspannkabel in einen Schlitz der Aufkantung eingelegt und die Öffnung mit Beton vergossen. Anschließend erfolgt die Vorspannung der einzelnen Litzenspannglieder. Durch eine Kontrolle des Hohlraums zwischen den aufgelegten Platten und der Dachabdichtung erfolgt die langfristige Überprüfung der Dichtigkeit. Mit dieser Konstruktion sollte getestet werden, ob und wie sich RC-Beton vorspannen lässt und ob die Herstellung einer WU-Konstruktion mit RC-Beton langfristig möglich ist. Bislang konnte diese Anforderung erfolgreich nachgewiesen werden.

Für das gesamte Gebäude mit vorgefertigten Bauteilen konnten bereits ca. 45 % des Betonvolumens mit RC-Beton mit Zuschlag vom Typ 3 hergestellt werden.

Für einen ersten Prototypen für das Gebäude „InnoLiving“ konnten die neusten Aspekte der Betonfertigteilverwendung erfolgreich ausgetestet werden. Die Modulbauweise hat sich hervorragend bewährt, auch indem die dafür relevanten Bauteile als Einzelteile erst auf der Baustelle zusammengefügt wurden. Dazu gehören die tragende Wand und die weitgespannte Decke mit geringem Eigengewicht dank eines speziell geformten Querschnitts. Betonwände als multifunktionale Bauteile lassen sich auch erfolgreich als Wärmespeicher einsetzen. Zudem verspricht die Kombination von Holz in Verbund mit Beton zukünftig eine interessante Bauweise für Wände.

Schlussendlich wurden viele Betonbauteile mit einem RC-Beton herstellt, und damit auch Neuland hinsichtlich der Nutzung dieser Bauteile betreten.

[1]Thomas Friedrich: Reduktion des Materialverbrauchs von Flach decken: Vorgefertigte Deckenelemente mit Sandwichquerschnitt und Vorspannung, BFT International Vol. 86, 02-2020

[2] Thomas Friedrich: Gewichtsoptimierter Querschnitt für weitgespannte Deckenelemente für die vorgefertigte Modulbauweise von „InnoLiving“ Allgemeine Bauzeitung Nr. 10; 06.03.2020; 90. Jahrgang

[3] https://innoliving-blog.de (umfassende Hinweise zu der neuartigen Bauweise)

[4] Novacret GmbH Alkaliresistente Glasfasern als Mikrobewehrung für robuste Betone; Bernkastel-Kues, Januar 2020